Sistemas de DATUMs en el diseño de producto

Introducción. 🎶La música de la precisión en el diseño 🎶

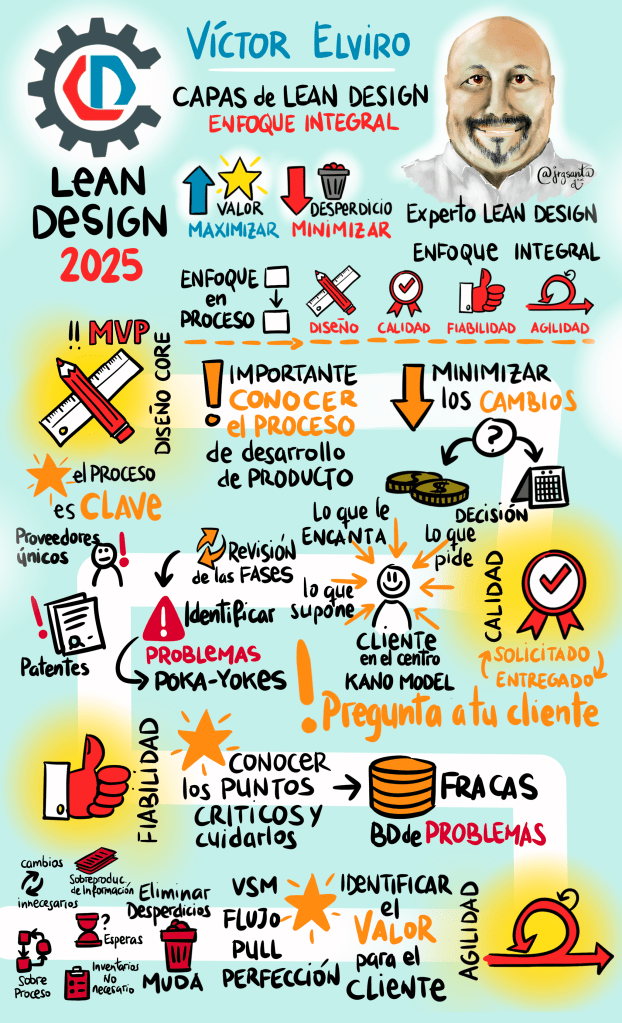

La ponencia de Santiago Forcada Pardo en el CLD Lean Design sobre Sistemas de DATUMs, quedo resumida de forma impactante con la inspiradora frase «Pon música a tus DATUMS«, con la que Santiago remarco la necesidad de armonía y precisión en la definición de las referencias geométricas en el diseño de producto. Un sistema de DATUMs bien definido es fundamental no solo para la calidad intrínseca del producto y la comunicación sin ambigüedades entre los equipos de diseño y producción, sino también para la eficiencia en la fabricación, la reducción de costes por retrabajos y el cumplimiento de las tolerancias funcionales críticas. Esta filosofía quedo perfectamente alineada con los principios de la Metodología de Capas Lean Design que Víctor Elviro Domínguez nos presento en la ponencia anterior del evento y Keynote del CLD Lean Design , enmarcándose dentro de la capa Core de la Metodología.

📏¿Qué son los DATUMs y por qué son cruciales? 📐

Un DATUM es un punto, una línea, un eje o un plano teóricamente exacto desde el cual se establecen las dimensiones y tolerancias geométricas de una pieza. Un sistema de DATUMs es un conjunto de dos o tres DATUMs, por lo general perpendiculares, que sirven para inmovilizar la pieza en el espacio, restringiendo sus seis grados de libertad (tres de traslación y tres de rotación).

Las ideas clave presentadas al inicio de su ponencia fueron:

⭐️ La importancia de la Calidad de los datos ⭐️

⭐️ El Conocimiento Normativo ⭐️

⭐️ La elección estratégica del sistema de DATUMs ⭐️

📏 Tipos de DATUMs 📐

Los principales tipos de elementos geométricos utilizados como DATUMs son:

- Plano: Considerado el tipo de DATUM más normal o común. Proporciona una superficie de referencia estable, como la base de una carcasa de motor o la cara de montaje de un componente.

- Línea/Eje: Identificado como el DATUM más usado, especialmente para piezas cilíndricas o con simetría axial.

- Punto: Mencionado como «no usado» en el contexto de la ponencia, probablemente refiriéndose a su uso limitado como DATUM primario en sistemas tridimensionales complejos, aunque los puntos específicos (targets) sí se usan.

👉 Jerarquía y selección de DATUMs 👈

La correcta selección y jerarquización de los DATUMs es crítica:

- 💡 Jerarquía: Los DATUMs se aplican en un orden de precedencia.

- 🎲 Combinaciones y Consecuencias: El orden de selección (por ejemplo, X-A-B vs. X-B-A) puede llevar a un resultado metrológico diferente. En el ejemplo mostrado en la ponencia se podían contar hasta 81 COMBINACIONES POSIBLES de DATUMs (derivado de las permutaciones y diferentes selecciones), lo que subraya que la elección del orden de los DATUMs primario, secundario y terciario no es trivial. Una secuencia incorrecta puede llevar a interpretaciones dimensionales erróneas, dificultades de inspección o incluso al fallo funcional de la pieza si las superficies críticas no están adecuadamente controladas.

- ☝️Función Principal: Los sistemas de DATUMs «LIMITAN los GRADOS de Libertad (6)» de una determinada pieza, asegurando su correcta ubicación y orientación para la fabricación y la inspección. Comúnmente, se visualizan como «3 PLANOS Perpendiculares».

1️⃣ Los sistemas de DATUMs en la Capa Core del Lean Design 1️⃣

La Metodología de Capas Lean Design de Víctor Elviro Domínguez propone un enfoque estructurado para el desarrollo de productos, donde la capa Core (Diseño Core) es la «semilla de la innovación» y el fundamento sobre el que se construyen las demás capas (Calidad, Fiabilidad, Agilidad).

Por lo tanto, la ponencia de Santiago Forcada Pardo sobre sistemas de DATUMs era una continuación perfecta en el evento, y entraba en detalle en la Capa de Core reforzando las siguientes ideas:

- 💡 Diseñar sin ambigüedades = Fabricar sin errores: En mi opinión este es el lema que conecta directamente los DATUMs con el Core. La capa Core busca establecer una base sólida y clara desde el inicio. Un sistema de DATUMs bien definido elimina la ambigüedad en los planos y especificaciones, lo cual es crucial para evitar errores costosos en etapas posteriores de fabricación y ensamblaje. (⭐️ clave indicada al inicio de la ponencia)

- 💡 Conocimiento profundo del proceso y del producto: La selección de DATUMs requiere un entendimiento profundo de la función de la pieza, cómo se relaciona con otras en un ensamblaje, y cómo se va a fabricar e inspeccionar. Esto resuena con la necesidad en la capa Core de conocer a fondo el proceso, ¡de principio a fin!.

- 💡 Minimizar cambios y desperdicios: Una definición robusta de DATUMs desde la fase Core minimiza la necesidad de cambios en el diseño en fases más avanzadas, que son la fuente principal de desperdicio (Muda) y que se reflejan en forma de tiempo perdido, costes de reingeniería, material desechado y retrasos en la entrega. Si las referencias fundamentales son correctas, el resto del diseño y la producción fluyen de manera más eficiente.

- 💡 Base para la Calidad y Fiabilidad: Aunque los DATUMs son un pilar del Core, su correcta definición impacta directamente en las capas de Calidad (asegurando que el producto cumple las especificaciones funcionales y del cliente) y Fiabilidad (garantizando que las piezas se ensamblan correctamente y el producto funciona de manera consistente). (⭐️ clave indicada al inicio de la ponencia)

- 💡 Lenguaje común y estandarización: El uso de datums según normativas (ISO, ASME) promueve un lenguaje técnico universal, facilitando la comunicación entre diseño, ingeniería, producción y proveedores. Esta estandarización es un principio Lean fundamental que se establece en el Core. (⭐️ clave indicada al inicio de la ponencia)

En resumen, los sistemas de DATUMs son una herramienta indispensable que materializa los principios de la capa Core del Lean Design. Al «poner música a los DATUMs», es decir, al definirlos con precisión, lógica y conocimiento normativo, no solo se sientan las bases para un diseño robusto, una fabricación eficiente y un producto final de alta calidad, sino que también se logra la excelencia operativa, se minimizan los errores, se reducen los ciclos de desarrollo y se maximiza el valor entregado al cliente desde el momento de ideación del producto.